Bancos de ensayo para componentes de electromovilidad

Bancos de prueba de pulsación de presión | Bancos de prueba funcional | Bancos de prueba de impulso | Bancos de prueba de presión de ruptura | Prueba de presión pulsatoria | Prueba de ciclo de presión

Para probar la calidad de los componentes que transportan fluidos en los vehículos, se presurizan las unidades de accionamiento (motores eléctricos), las válvulas, los sistemas de refrigeración y calefacción, las mangueras, las tuberías, los recipientes a presión y otros componentes. Ya sea que se trate de pruebas de pulsación de presión dinámica, pruebas de mantenimiento de presión estática, mediciones de flujo o pruebas de presión de ruptura clásicas. Poppe + Potthoff Maschinenbau le ofrece una solución adaptada específicamente a sus necesidades. Además de las pruebas de presión y vida útil, los bancos de prueba de PPM ofrecen la posibilidad de realizar una prueba funcional de los componentes conductores de corriente. El objetivo principal en este caso es la gestión eficiente de la energía y el rendimiento en condiciones de temperatura fluctuantes.

Todos los ensayos se miden y documentan con precisión, a fin de diseñar de forma óptima los componentes para aplicaciones específicas.

Naturalmente nuestros sistemas pueden ser configurados específicamente según los requisitos del cliente y son construidos conforme a las normas UL o CE, según sea necesario. Aparte de eso, le ofrecemos servicio y asistencia directamente in situ.

Servicio de ensayo de componentes

Pruebas automotrices | Gestión térmica | Prueba de presión de componentes metálicos y plásticos

En general, también ofrecemos las pruebas mencionadas como servicio en diversos rangos de presión. Tanto para investigación y desarrollo, como para aplicaciones en serie, póngase en contacto con nosotros con sus requisitos de prueba para obtener una oferta no vinculante.

A fin de visualizar los diferentes sistemas para movilidad eléctrica, haga clic en las siguientes áreas de aplicación:

Banco de prueba de pulsación de presión para pruebas de componentes de aire acondicionado entre -40 y +140 grados Celsius

Prueba de presión entre -40 y +140 grados Celsius

Como medio de prueba se utiliza una mezcla de agua y glicol o glicol puro (por ej. Glysantin G40, G44, G48). Para el circuito de refrigeración, las pruebas se realizan en el rango de temperatura de -40 a +20 grados Celsius; para el circuito de calefacción de +20 a +140 grados Celsius. En este proceso, un circuito cerrado de medio de prueba especialmente desarrollado utiliza la presión para evitar la formación de vapores alcohólicos (peligro de explosión). Opcionalmente, también se puede utilizar una cámara climática adicional para generar la simulación ambiental.

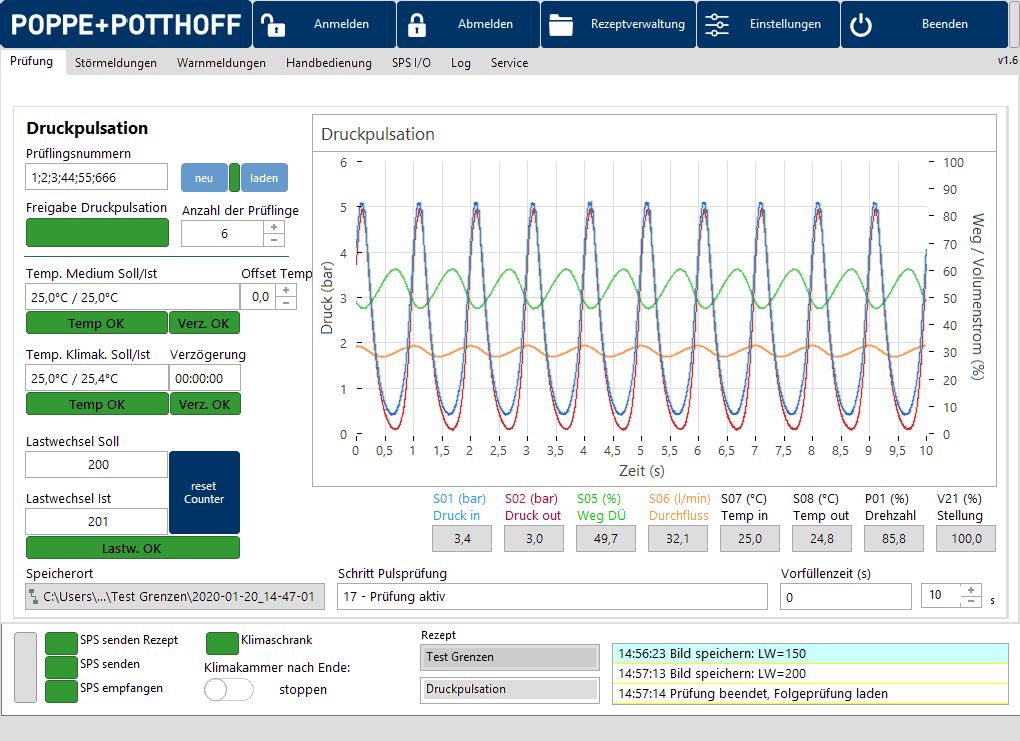

El caudal del medio de prueba puede variar de 3 a 30 l/min a una presión de 0,2 a 10 bar (máx. 12 bar). La variación de carga se pueden programar libremente con un aumento sinusoidal o trapezoidal en una frecuencia de prueba de 0,2 a 1 Hz. El equipo de ensayo puede utilizarse tanto para comprobar sistemas completos, así como módulos individuales de diversos plásticos, metales y sellantes. Por medio de una simulación realista, los puntos débiles del material compuesto se sondean con precisión –por ej. en la zona de un cordón de soldadura– y pueden optimizarse en una fase temprana del proceso de desarrollo.

Datos de desempeño:

- Medio de prueba: mezcla de agua y glicol / glicol puro

- Control de la temperatura del medio: ciclo de refrigeración: +20°C a -40°C

- Potencia frigorífica hasta -30°C 5 kW

- Potencia frigorífica hasta -40°C 2 kW

- Control de la temperatura del medio en circuito de calefacción: +20°C a +140°C

- Potencia calorífica: 12 kW

- Regulación del caudal: 3 a 30 l/min

- Temperaturas ambientales: -40°C a +140°C

- Pulsación de presión dinámica: 0,2 a 10 bar

- Frecuencia: 0,2 Hz

- Forma de la rampa: trapezoidal y sinusoidal

- Prueba de caída de presión estática: hasta 12 bar

- Con PPM FdrV se puede programar cualquier curva de presión hasta 12 bar

El banco de prueba funcional pone a prueba las unidades de calefacción y refrigeración para la movilidad eléctrica

Prueba de rendimiento a temperaturas variables

La muestra de ensayo se introduce en la cámara de prueba y se conecta al circuito del medio de prueba. Para simular el funcionamiento de la batería en el vehículo eléctrico se dispone de una fuente de alimentación de baja tensión (0 a 20 VCC / 5 A) o de alta tensión (0 a 600 VCC / 150 A) . El medio de prueba (mezcla de agua y glicol o glicol puro, por ej. Glysantin G40, G44, G48) circula a una temperatura ajustable libremente de -35 a +100 grados Celsius y con un caudal de 3 a 30 l/min. Opcionalmente, la prueba también puede realizarse en una cámara climática a una temperatura entre -40 y +140 grados Celsius para simular los cambios de temperatura ambiente.

Una prueba significativa a largo plazo suele tardar 20 días. La temperatura y el caudal del medio de prueba varían a lo largo del día según los ciclos de ensayo programados, al igual que la temperatura ambiente si el ensayo se realiza en la cámara climática. Se miden continuamente la temperatura del medio de prueba en la entrada y la salida de la muestra de ensayo, así como la temperatura ambiente. También se documentan el caudal, la presión y la caída de presión, así como la corriente y la tensión en el rango de alta y baja tensión. La atención se centra en el rendimiento térmico y eléctrico de la unidad de calefacción o refrigeración en condiciones ambientales variables.

Datos de desempeño:

Medio de prueba: mezcla de agua y glicol o glicol puro

- Temperatura del medio: -35°C a +100 °C

- Potencia frigorífica: 15 kW a -35°C

- Potencia calorífica eléctr.: 25 kW

- Control de la temperatura ambiente: -40°C a +140°C (opcional)

- Regulación del caudal: 3 a 30 l/min

- Simulación de batería:

- Alta tensión: 0 a 600 VCC / 150 A

- Baja tensión: 0 a 20 VCC / 5A

- Datos de medición:

- Temperatura del medio en la entrada y la salida de la muestra de ensayo

- Temperatura ambiente:

- Caudal

- Presión

- Caída de presión

- Potencia eléctrica

- Potencia térmica

- Tensión AT y BT

- Tensión AT y BT

- Valor máx. de corriente AT

Bancos de prueba de presión pulsatoria para componentes automotrices

Para ensayo de impulso con prueba posterior de presión de larga duración y ruptura, nuestros sistemas ofrecen dos cámaras, en cada una de las cuales se pueden ensayar al mismo tiempo hasta diez muestras de ensayo a una temperatura ambiente de -60°C a 180°C o clima interior. A través de circuitos de control separados, el medio –glicol al 100% o diversos aceites– se suministra a una temperatura que va desde la temperatura ambiente hasta +160°C. Esto permite realizar ensayos con diferencias de temperatura muy grandes, que ocurren rara vez en la realidad, aún en pruebas de resistencia en el circuito de Nürburgring, en la tundra siberiana o los desiertos de África.

Diversos intensificadores de presión servohidráulicos, diseñados de forma óptima para cada rango de ensayo, permiten un control muy preciso de la presión. Los ensayos de presión de impulso se pueden realizar con una frecuencia de 0 – 10 Hz (lo habitual es 0,5 – 2,5 Hz) con una curva trapezoidal de 4 – 25 bar y de 0 – 160 bar; en caso de curva sinusoidal con una frecuencia de 0 – 10 Hz, son posibles presiones de 0 – 6 bar. La presión máxima de ruptura es de 500 bar. La adquisición y visualización de los datos de medición se realiza con aplicaciones LabVIEW de National Instruments. Todas las secuencias y datos de los ensayos se guardan automáticamente en el sistema y pueden exportarse a la red para su evaluación.

Datos de desempeño:

- 3 ensayos de alternación de carga diferentes

- 3 medios diferentes (cada uno con sistema de doble tanque)

- prueba de presión de ruptura adicional: hasta 500 bar

- prueba de estanqueidad adicional: hasta 100 bar (prueba de larga duración)

- Frecuencia: 0,5 a 2,5 Hz (máx. 10 Hz)

- Control de la temperatura del medio: RT hasta +160°C

- Control de la temperatura ambiente: -60°C a +180°C

| Control de la temperatura ambiente: | -40°C a +150°C con velocidad de variación de hasta 3,5 K/min |

| Control de la temperatura del medio: | -40°C a +140°C |

| Cámara de prueba: | con protección antideflagrante para pruebas de presión con refrigerante (ATEX) |

| Tamaño de la cámara de prueba: | 1.500 x 1.000 x 1.000 mm (A x H x P) |

| Caudal: | 0,5 l/min a 30 l/min regulable |

| Presión de prueba: | dinámica de 0,2 a 6 bar con curvas sinusoidales y trapezoidales |

| Frecuencia: | hasta 2 Hz (otras frecuencias a petición) |

| Ensayo de pérdida de presión: | hasta 1.000 mbar |

| Ensayo de presión estática: | hasta 20 bar mediante aire comprimido con aumento de presión regulable |

| Ensayo de tasa de fuga: | 0,5 cm3/min |

| Ensayo de vacío: | Cambio de presión entre la atmósfera y 18 mbar a. |

Bancos de prueba de presión de ruptura para componentes de electromovilidad

En los vehículos eléctricos, los componentes que transportan fluidos están expuestos a condiciones extremas. La capacidad de carga de bombas, recipientes a presión, mangueras y tuberías de metal o plástico se verifica con pruebas de presión dinámicas y estadísticas.

Las muestras de ensayo se pueden adaptar fácilmente mediante acoplamientos rápidos. Además, es posible utilizar un dispositivo de cambio rápido para realizar el montaje de la muestra de ensayo a mano fuera de la cámara de prueba.

Para el ensayo de ruptura existen dos circuitos de prueba con diferentes modos de funcionamiento. Hasta 50 bar es posible un aumento de presión muy exacto gracias al proceso de regulación precisa sin desgaste. El otro circuito de prueba funciona con un intensificador de presión de accionamiento neumático que permite generar una presión de hasta 400 bar. Como medio de prueba se utiliza agua corriente o aceite de ensayo. El banco de prueba también puede estar equipado con un escáner de mano para identificar los componentes y así poder asignar las presiones de ruptura a cada uno de ellos. El sistema se controla mediante un PLC con una interfaz serial para el intercambio de datos. Los requisitos del ensayo se introducen por medio de un panel táctil.

Datos de desempeño:

- Presión de ruptura hasta 400 bar

- Regulación precisa de la presión 0 – 50 bar

- Pruebas con diferentes medios y control de temperatura

Su solicitud de consulta

Su persona de contacto

Johannes Montag

CEO

Frank Baudler

CTO

Philip Claussen

CEO

+49 3631 46221022

salesppm@poppe-potthoff.com

Philip Claussen

Poppe + Potthoff Maschinenbau America

+49 3631 46221022

+1 617 250 7668

salesppm@poppe-potthoff.com

Para obtener más soluciones de prueba, haga clic en las siguientes áreas de productos

Poppe + Potthoff Maschinenbau es una empresa del Grupo Poppe + Potthoff

18 ubicaciones en 9 países.

El Grupo Poppe + Potthoff tiene 18 plantas de producción y oficinas de ventas en 9 países. El nombre Poppe + Potthoff siempre representa la más alta calidad, una promesa de rendimiento en la que confían nuestros clientes, independientemente de la ubicación de Poppe + Potthoff con la que trabajen.